为什么镀锡铜线、铝线、铝排是未来新能源汽车线束材料的发展趋势?

浏览:2100次

浏览:2100次

发布时间:2024-05-02 16:01

发布时间:2024-05-02 16:01

为什么镀锡铜线、铝线、铝排是未来新能源汽车线束材料的发展趋势?

根据公开数据显示,我国新能源汽车的年产销量已经从十年前的7.5万辆增长到950万辆,全球占比超过60%,年均复合增长率达到71%。目前,国内新能源汽车产业正在进入加速发展期,新能源汽车和动力电池等领域的成果也在快速普及。消费者对新能源汽车的青睐不仅源于环保意识和低碳出行方式的追求,还因为对更高效能量转换形式的追求。与传统燃油汽车相比,新能源汽车在环保和智能化等方面具有优势,但最大的优势在于能量转化效率。

燃油车内燃机的能量转化效率通常在20%-30%之间,其余能量则以废热能形式散失。而新能源汽车的能源转化效率可达到80%-90%,不论是纯电还是插电混动,能量转化效率都远高于燃油汽车。随着新能源汽车中更高效的动力单元逐步取代低效动力单元,能源效率将进一步提高。新能源汽车的崛起不仅代表着交通方式的绿色转型,更是表明了未来能源高效利用的方向。

根据国内外学者的研究,新能源汽车的能量转化效率还受到电池性能和电机效率、车身重量以及充放电过程中的能量转换损失等因素的重要影响。这些损失直接限制了能源转化效率的进一步提升。

从目前的技术发展趋势来看,优化新能源汽车的导电线路的材料与连接方式是提高能量转化效率的最优途径。

传统的汽车导线一直以来都是以铜为导体材料。然而,铜导线也存在一些缺陷:比如容易产生因氧化而形成的铜绿。它不仅会使导线外观变差,更重要的是,其导电性能远不及纯铜。因此会显著增加电路中的电阻,降低电流的传输效率,从而可能影响新能源汽车的性能和安全性。

为了解决铜导线易氧化的问题,常见的解决方案是采用镀锡铜线。锡层可以有效地防止铜与空气中的氧气和水接触,从而减缓铜的氧化过程,同时镀锡铜线具有良好的导电性和机械性能,这些特性决定其在新能源汽车领域的应用价值。

然而,由于锡层的熔点较低,在超声波线束焊接焊接镀锡铜线时,局部高温可能导致锡层融化,影响焊接效果。因此,在镀锡铜线超声波焊接过程中,如何精确控制焊接温度和时间是个非常难以攻克的技术难点。

可喜的是,广东海明声科技股份有限公司的创始人罗海平先生带着研发团队,凭借20多年超声波线束焊接领域的经验和对市场应用技术的钻研与探索,成功研发出了超声波线束焊接镀锡铜线的解决方案并得到了很好的市场应用验证。

然而,需要注意的是,镀锡铜线生产成本相对较高。这在一定程度上限制了其在新能源汽车领域的广泛应用。目前仅在高端新能源汽车中使用。中国每年都需要大量进口铜材,加上近年来铜材的价格一直在持续上升。铜资源的稀缺以及价格的上涨,使得汽车导线的成本居高不下。

我们能否在提高能量转化效率的同时又能降低生产成本呢?在业内,铝导线被视为是铜导线的可行替代品,各大新能源汽车大厂已经在尝试使用铝导线平替铜导线,因为铝导线在新能源汽车中有着以下的优势:

1. 良好的导电性能:铝的电阻率为2.65×10-8 Ω·m,而铜的电阻率为1.72×10-8Ω·m。尽管铝的电阻率高于铜,但是可以通过增加铝导线的线径(约 1.3 倍),来满足整车电路的电阻要求。

2. 轻量化:铝的密度为2.7g/cm³,而铜的密度为8.96g/cm³。铝的密度仅为铜的三分之一,因此只需增加约30%铝导线的截面积即可实现减重。

3. 成本效益:由于我国铜铝矿产资源及其开采成本极不平衡,导致铜线的价格远高于铝线。通过使用铝线代替铜线,我们可以降低新能源汽车的生产成本,使其在市场上更具竞争力。

在汽车线束领域,成本和重量也是汽车线束向轻量化发展的关键原因之一。使用铝导线替代传统铜导线,确实具有降低成本和减轻重量的优势。但是,在铝导线的应用中也存在一些技术难点,例如:

1. 连接可靠性:铝导线与铜导线在传统的压接中可能出现的金属氧化、电化学腐蚀等问题会导致连接点松动或电阻增大,影响整个导线的性能。

2. 蠕变效应:蠕变是金属材料在长时间受外力作用下发生的缓慢变形现象。由于铜铝热膨胀系数的差异,铝线更容易发生蠕变。在特定条件下,铝线的蠕变率可高达铜线的25倍,对铝导线的抗疲劳性能和使用寿命有显著影响。

3. 导线体积增加:铝导线的导电能力较弱,为了满足汽车导线的导电要求,需要增加铝导线的截面积,这会在一定程度上增加导线的体积,并给连接带来了更大的挑战。

为了解决上述多个技术难点,业内许多先进的研究人员和企业开发了适用于铝导线的全新技术和方法。其中,在新能源超声波线束焊接领域颇具代表性的超声波线束焊接方案服务商---广东海明声科技股份有限公司与西北工业大学和深圳职业技术大学深入合作,共同攻克难题,通过采用超声波焊接技术,成功解决了大型平方铝导线与铜端子的连接问题,具体解决方案如下:

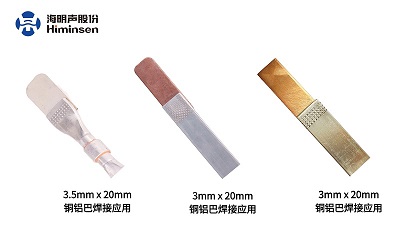

1、为了提高连接的可靠性和解决蠕变效应。海明声采用镀银铜端子与铝导线通过超声振动摩擦方式进行焊接,在焊接过程中形成铜铝合金过渡区。不仅有效地解决了铜铝之间的电化学腐蚀和金属蠕变问题,同时并具备很好的抗拉强度,提高了连接的可靠性,满足了汽车行驶振动所需抗疲劳性能的要求。

2、为了提高铝线的导电效率,首先用导电铝排代了原有的单丝结构,解决了导电能力较弱的问题。导电铝排采用了扁平化的设计,减少了所占用的空间。此外,导电铝排可以紧贴车底布置,减少导线引起的车身底盘凸起,使得车身更加美观。同时,由于铝排具有一定的刚性,使得电源导线在加工和安装到车身时可以实现自动化装配,解决了由于导线柔软而导致无法实现自动化生产和装配的问题。此外,刚性的结构还避免了导线走向定义中护板的使用,从而降低了导线的成本。

3、导电铝排的设计需要与车身设计紧密贴合,铝排导线的加工应在线束工厂完成。在零部件完成加工时,铝排导线应该已经组装完成。由于铝排导线具有一定的刚性,可以使用全自动折弯成型设备或全自动机械手进行加工。自动化程度高,尺寸控制准确,并且可以实现定制化生产不同车型。海明声股份凭借其敏锐的市场洞察力和对顾客需求的精准把握,迅速跟进并深入研发导电铝排的超声焊接技术,目前在市场中已经取得了巨大的成功。

新能源汽车在环保、智能化和高效能量转化等方面具有显著优势,正在逐渐取代传统的燃油车。然而,我们也要正视新能源汽车自身存在的一些限制,这些挑战需要我们逐步解决。导电线路材料的选择和连接方式是实现轻量化及提高能量转化效率的关键课题之一,对于推动新能源汽车进一步发展具有重要意义。

要实现导电线路材料与连接方式的优化,离不开线束连接领域学者们的持续创新。在新能源线束线束连接领域中,许多像广东海明声科技股份有限公司这样具有行业代表性的企业以及个人都在积极拥抱市场,身先士卒,勇于创新,共同推动世界新能源事业的发展,为实现全球的碳中和目标和高效能源转化贡献力量。这是中国科技创新的希望也是世界环保事业的希望。

联系我们:广东海明声科技股份有限公司官网网址:

http://www.haimingsheng.cn

------END-----