铜铝大战:新能源汽车用铝线并非偷工减料?

浏览:1200次

浏览:1200次

发布时间:2024-05-30 10:46

发布时间:2024-05-30 10:46

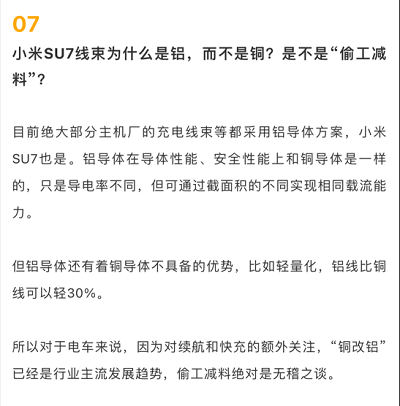

在新能源汽车领域,铜铝之争一直是一个备受关注的话题。最近小米汽车SU7用铝线代替铜线,是不是“偷工减料”?该事件在汽车和科技领域迅速发酵冲上了各大媒体平台热搜,引起了大家广泛而激烈的讨论。但事实真的如此吗?

首先,需要明确的是,铝线在新能源汽车中的应用并非是为了降低成本而采取的偷工减料行为。相反,很多车企选择使用铝线是有其合理性和技术考量的。

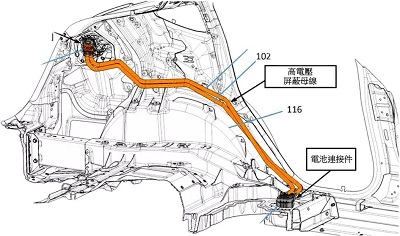

小米SU7并不是第一家车企使用铝线束,特斯拉作为行业的领导者,特斯拉Model 3在其线束和高压连接器上大量采用了铝材料,为了实现轻量化和满足汽车电气系统的性能需求,新能源汽车使用铝材料是大势所趋。如下图特斯拉Model 3/Y上的快充系统,直接采用铝棒,如下图:

一、铝线的优势:

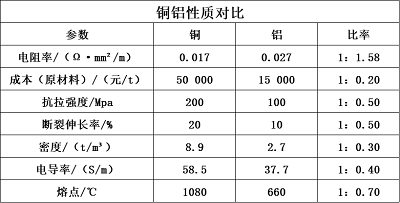

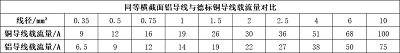

1、良好的导电性能:铝的电阻率为2.65×10-8Ω·m,而铜的电阻率为1.72×10-8Ω·m。尽管铝的电阻率高于铜,但是可以通过增加铝导线的线径(约 1.3 倍),来满足整车电路的电阻要求。

2、轻量化:铝的密度为2.7g/cm³,而铜的密度为8.96g/cm³。铝的密度仅为铜的三分之一,因此只需增加约30%铝导线的截面积即可实现减重。使用铝线可以有效降低整车重量,从而提高能源效率,增加续航里程。

3、铝资源较丰富,成本较低。这在一定程度上可以降低车辆的生产成本,提高产品的市场竞争力。

二、使用超声波焊接铝线的难点:

①影响导电性:铝线表面容易形成氧化膜,这层膜具有绝缘性,会导致压接电阻升高,影响焊接的导电性。

②机械强度低:铝线的机械强度低,会影响端子的焊接拉脱力。

③粘焊头和治具:铝线在超声波焊接过程中容易出现粘焊头和治具,影响生产效率、焊接效果和焊头治具的使用寿命。

④横截面积增大:铝线的导电率约为铜线的60%,因此相对载流量较低。如果要获得相同的载流能力,则需要增加铝线的横截面积,也会增加焊接难度。

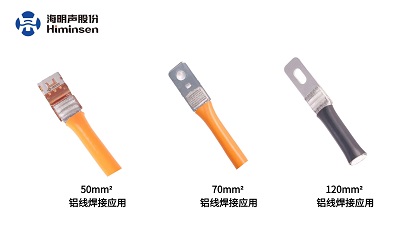

在新能源超声波线束焊接领域颇具代表性的超声波线束焊接方案服务商--广东海明声科技股份有限公司与西北工业大学和深圳职业技术大学深入合作,共同攻克难题,通过自主研发换能器、变幅杆、发生器、焊头等核心件,成功解决了大平方铝导线与铜端子的连接问题,也研发出使用特殊材料的焊头可以解决铝线在超声波焊接过程中容易出现粘焊头和治具的问题。

铝线具有重量轻的显著优势。在追求车辆轻量化的背景下,使用铝线可以有效降低整车重量,从而提高能源效率,增加续航里程。这对于新能源汽车来说是非常重要的性能指标。

总之,新能源汽车用铝线是基于多种因素的综合考虑,而不是偷工减料。它是新能源汽车技术发展的一个重要趋势,为推动行业进步发挥了积极作用。我们应该以客观和理性的态度看待这一现象,而不是轻易地给予否定和质疑。

海明声超声波端子焊接机—D系列三款设备7个型号均可满足铜端子与铝线焊接。